مزايا وقيود عملية الصب

مزايا وقيود عملية الصب

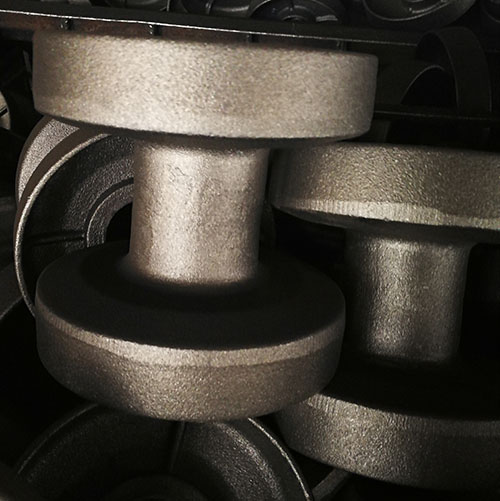

يُعرف الصب أيضًا باسم التعثر ، وهو أقدم عملية تصنيع يتم فيها صب المعدن المنصهر السائل في تجويف مصبوب مثقوب من مادة مقاومة للحرارة. دع المعدن السائل يتجمد ، بعد التصلب يمكن إزالة المعدن المصبوب عن طريق كسر القالب. تُستخدم عملية الصب لإنتاج مكونات مثل المكابس ، ولفائف المطحنة ، والعجلات ، وكتل الأسطوانات ، والبطانات ، وأسرّة أدوات الآلات.

مزايا عملية الصب:

يتدفق المعدن المنصهر إلى قسم صغير من النمل في التجويف المصهور. ومن ثم يمكن إنتاج أي شكل معقد بسهولة.

عمليا يمكن صب أي مادة.

الطريقة المثالية هي إنتاج كميات صغيرة

نظرًا لمعدل التبريد الصغير من جميع الاتجاهات ، فإن خصائص الصب هي نفسها في جميع الاتجاهات.

يمكن إنتاج أي حجم من الصب حتى 200 طن.

يعتبر الصب الطريقة الأرخص والأكثر مباشرة لإنتاج شكل بخصائص ميكانيكية معينة مرغوبة.

لا يمكن عمل معادن وسبائك معينة مثل السبائك المعدنية عالية المقاومة للزحف لتوربينات الغاز ميكانيكيًا ويمكن صبها فقط.

يمكن إلقاء المعدات الثقيلة مثل خيوط الماكينة ، ومروحة السفينة ، وما إلى ذلك بسهولة بالحجم المطلوب بدلاً من تصنيعها عن طريق ضم عدة قطع صغيرة.

يعتبر الصب الأنسب للمكونات المركبة التي تتطلب خصائص مختلفة في اتجاهات مختلفة. هذه مصنوعة من خلال دمج المفضلة في الصب. على سبيل المثال ، موصلات الألمنيوم في فتحات في حديد التسليح للمحركات الكهربائية ، جلود مقاومة للتآكل على مكونات مقاومة للصدمات.

حدود عملية الصب:

مع عملية صب الرمل العادية ، تكون دقة الأبعاد وإنهاء السطح أقل.

العيوب لا مفر منها.

يتطلب صب الرمل عمالة كثيفة.